Пластикова форма — це інструмент, який узгоджується з машинами для формування пластмас у промисловості переробки пластмас, щоб надати пластиковим виробам повну конфігурацію та точний розмір.Відповідно до різних методів формування, його можна розділити на різні типи форм.

1. Формувальна матриця з високоспіненого полістиролу

Це різновид прес-форми, яка використовує сировину, що розширюється, полістирол (матеріал для кульок, що складається з полістиролу та піноутворювача) для формування пакувальних матеріалів з піни різної бажаної форми.

Принцип полягає в тому, що розширюваний полістирол можна пропарювати у прес-формі, включаючи два типи простих ручних прес-форм і гідравлічних прямоскрізних пінопластових форм, які в основному використовуються для виробництва пакувальних виробів для промислових товарів.Матеріалами для виготовлення таких форм є литий алюміній, нержавіюча сталь, бронза та ін.

2. Прес-форма

Включаючи прес-формування та лиття під тиском двох структурних типів форм.Вони являють собою різновид прес-форм, які в основному використовуються для формування термореактивних пластмас, і їх відповідним обладнанням є прес-формувальна машина.

Метод компресійного формування Відповідно до характеристик пластику, форма нагрівається до температури формування (зазвичай 103 ° 108 °), потім виміряний прес-формувальний порошок поміщається в порожнину форми та камеру подачі, форма закривається та пластик нагрівається під сильним нагріванням і високим тиском.Пом'якшити в'язкий потік, затвердіти та надати форму через певний проміжок часу та отримати бажану форму продукту.

Різниця між литтям під тиском і пресуванням полягає в тому, що немає окремої камери подачі.Форма закривається перед формуванням, а пластик попередньо нагрівається в камері подачі та переходить у стан в’язкої текучості.Під дією тиску він регулюється та видавлюється в порожнину форми для затвердіння та формування.

Прес-форма в основному складається з порожнини, порожнини подачі, напрямного механізму, частин, що викидають, системи опалення тощо. Прес-форми широко використовуються в упаковці електричних компонентів.Матеріали, що використовуються для виготовлення прес-форм, в основному такі ж, як і для лиття під тиском.

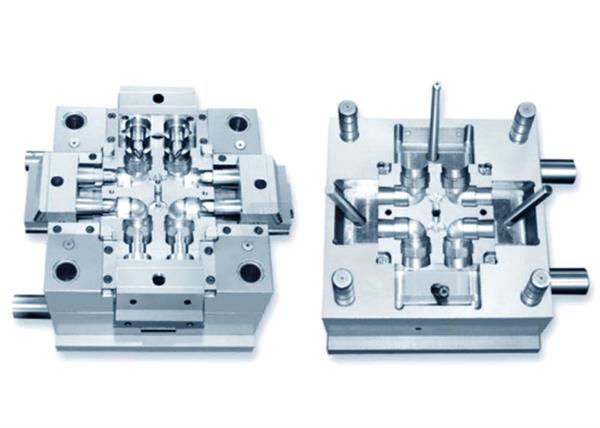

3. Лиття під тиском

Це головним чином прес-форма, яка найчастіше використовується у виробництві термопластичних деталей.Обладнання для обробки, яке відповідає формі для лиття під тиском, - це машина для лиття під тиском.Пластик спочатку нагрівається та розплавляється в нагрівальному барабані в нижній частині машини для лиття під тиском.Під поштовхом пробки він потрапляє в порожнину форми через сопло машини для лиття під тиском і розливну систему форми, і пластик охолоджується і твердне, щоб сформуватися, і виріб отримують шляхом виймання.

Його конструкція зазвичай складається з формувальних частин, розливної системи, напрямних частин, виштовхувального механізму, системи регулювання температури, вихлопної системи, опорних частин та інших частин, і вона виготовлена з пластикової прес-форми.Процес лиття під тиском зазвичай підходить лише для виробництва термопластичних виробів.Пластмасові вироби, виготовлені методом лиття під тиском, дуже різноманітні.Від повсякденних потреб до різних складних електроприладів і автозапчастин, усі вони формуються за допомогою прес-форм.Один із найпоширеніших методів обробки у виробництві пластмасових виробів.

4. Видувна форма

Форма, яка використовується для формування порожнистих виробів із пластикових контейнерів (таких як пляшки з-під напоїв, щоденні хімічні продукти та інші пакувальні контейнери).Форма видувного формування в основному включає екструзійне видувне формування та лиття під тиском відповідно до принципу процесу.Принцип в основному включає екструзійне видування, інжекційне видування, інжекційне роздування (широко відоме як інжекційне видування), багатошарове видувне формування, листове видувне формування тощо. Обладнання, відповідне видувному формуванню порожнистих виробів, зазвичай називається пластиком видувна машина, а видувне формування підходить лише для виробництва термопластичних виробів.Структура видувної форми відносно проста, а використовувані матеріали в основному виготовлені з вуглецю.

5. Екструзійна матриця

Тип прес-форми, що використовується для виробництва пластикових виробів безперервної форми, також відомий як екструзійна формувальна головка, широко використовується при обробці труб, прутків, монониток, плит, плівок, дротяної та кабельної оболонки, профільованих матеріалів тощо.

Відповідне виробниче обладнання - екструдер для пластику.Принцип полягає в тому, що твердий пластик розплавляється та пластифікується в умовах нагрівання та обертання шнека екструдера, і робиться таким же поперечним перерізом, що й форма матриці, через матрицю певної форми.Суцільні пластикові вироби.Його виробничими матеріалами є в основному вуглецева конструкційна сталь, інструменти зі сплавів тощо, а деякі екструзійні матриці також інкрустовані зносостійкими матеріалами, такими як алмаз, на частинах, які мають бути зносостійкими.

Процес екструзії, як правило, придатний лише для виробництва термопластичних виробів, які за структурою значно відрізняються від форм для лиття під тиском і прес-форм.

6. Пухирна форма

Форма, яка використовує пластикові пластини та листи як сировину для виготовлення простіших пластикових виробів.У разі розм'якшення його деформують і прикріплюють до порожнини прес-форми, щоб отримати бажаний формований виріб, який в основному використовується у виробництві деяких предметів повсякденного попиту, продуктів харчування та упаковки для іграшок.

Час публікації: 12 лютого 2022 р